Распространенные неисправности и способы их устранения в опорно-поворотных устройствах

Time:2025-03-05 03:08:16

Source:Лоянская компания по производству подшипников MC, Ltd.

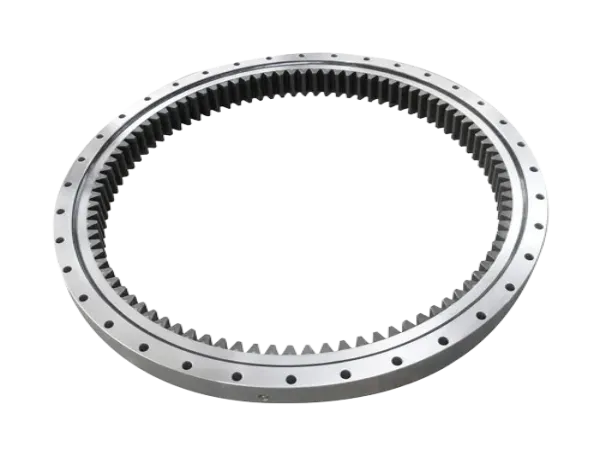

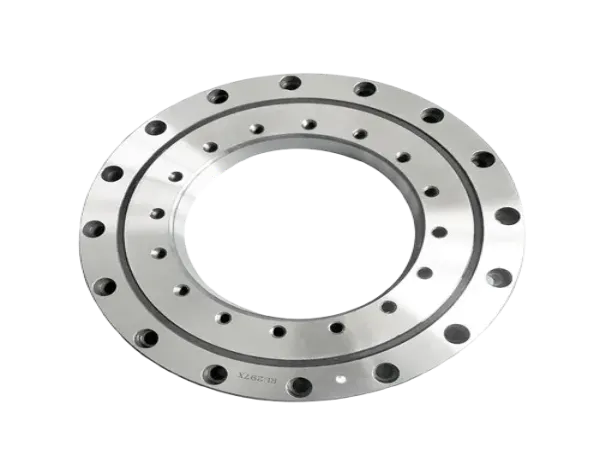

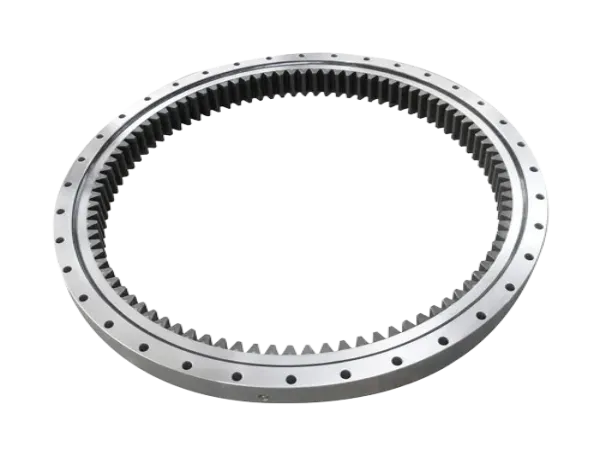

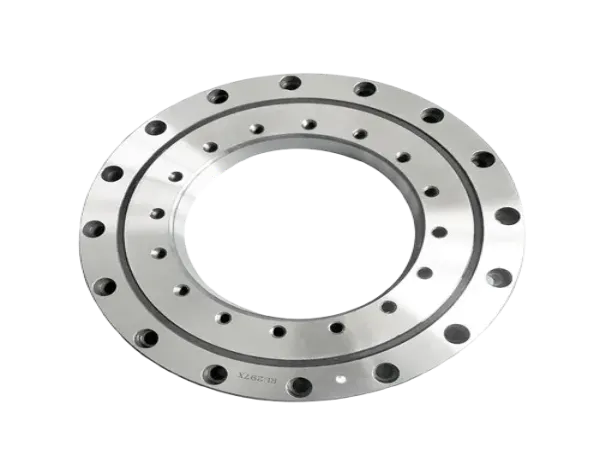

Поворотный подшипник как обычные механические части в текущем промышленном оборудовании, поскольку он имеет хорошие эксплуатационные преимущества для повышения эффективности промышленного производства, широко используется. Таким образом, при длительном использовании процесса неизбежно появится много неисправностей, ниже приводится краткое изложение общих явлений отказов, анализ причин и решения:

Распространенные неисправности и решения для поворотных подшипников:

1. Дребезжание:

В основном проявляется при вращении со звуком «стука» или непрерывным звуком трения, звуком удара металла. Причиной шума может быть износ поверхности дорожки качения, недостаточная смазка, приводящая к сухому трению, поломка сепаратора, столкновение тел качения, чрезмерный зазор, приводящий к ударной вибрации. Для решения проблемы необходимо сначала разобрать и осмотреть, чтобы убедиться в состоянии тела качения. Оптимизация повторной смазки для предотвращения сухого трения. Отрегулируйте зазор (0,05~0,15 мм). Если сепаратор сломан, замените сепаратор.

2. Вращающийся затор:

Основное проявление вращающегося негибкого оборудования с очевидными препятствиями или сигнализацией перегрузки двигателя. Обычно причинами являются плоскостность монтажной поверхности > 0,2 мм / м, дорожка качения в инородном теле, вращающиеся части были выдавлены, отрицательный зазор установлен неправильно. Решением является сначала ремонт монтажной поверхности, а затем очистка и обновление уплотнений после повторной калибровки отрицательного зазора.

3. Утечка смазки:

В основном проявляется в вытекании смазки из уплотнения. Причинами этой проблемы обычно являются изношенные уплотнения, окисление смазки при высоких температурах после истончения, слишком большой угол наклона оборудования. Решением является изменение системы уплотнения и замена смазки при оптимизации цикла впрыска смазки.

4. Сломанные или ослабленные болты:

Основная причина заключается в том, что предварительная нагрузка болта неравномерна, недостаточная марка материала или окружающая среда, вызванная коррозией, приводит к разрушению резьбы. Решения включают модернизацию болтов для обеспечения прочности болтов, стандартизацию процесса крепления и изоляцию болтов от коррозионных сред путем антикоррозионной обработки.

5. Раннее усталостное разрушение дорожки качения:

Основным проявлением использования срока службы менее 30% станет появление сколов и трещин. Возможными причинами этого явления являются недостаточная глубина закаленного слоя или необоснованный градиент твердости, расчетное значение не соответствует ударной нагрузке, ошибки процесса установки приводят к частичной нагрузке. Решением является повторное испытание глубины закаленного слоя материала, чтобы она была ≥ 2 мм, контроль данных о нагрузке и регулировка центрирования, чтобы гарантировать, что величина смещения ≤ 0,05 мм

6. Зубчатый венец сломан или изношен:

В основном проявляется в области зацепления зубьев сломанными зубьями, точечными выемками на поверхности зубьев. Возможными причинами этого явления являются слишком малый или слишком большой боковой зазор шестерни, ошибка угла приводного двигателя и линии кольца > 0,1 °. Решение заключается в проведении фосфатирования поверхности зубьев для восстановления формы шестерни. Отрегулируйте зазор между зацеплением и зубьями в пределах 0,1 ~ 0,3 мм.

При использовании поворотных подшипников следует уделять внимание профилактическому обслуживанию, чтобы избежать проблем с отказом поворотных подшипников, в основном путем регулярного тестирования изменений зазора (допустимый износ ≤ 20% от начального значения), инфракрасной тепловизионной камеры для обнаружения рабочей температуры в случае аномального нагрева >> 15 ° C необходимо выключить для проверки. Управление смазкой также имеет важное значение для профилактики, вы можете создать журнал смазки, записать объем и цикл впрыска смазки, также можно использовать автоматическую систему смазки, чтобы избежать сухого трения при повреждении поворотных подшипников. Береговое оборудование должно уделять особое внимание ежегодному ремонту антикоррозионного покрытия, чтобы гарантировать коррозионную атаку. Фактически, отказ поворотных подшипников в основном возникает из-за неправильной конструкции, установки или обслуживания. Срок службы поворотных подшипников можно продлить за счет тщательного ухода и модернизации материального процесса.